1. A orixe dos robots industriais A invención dos robots industriais remóntase a 1954, cando George Devol solicitou unha patente sobre conversión de pezas programables. Despois de asociarse con Joseph Engelberger, creouse a primeira empresa de robots do mundo, Unimation, e o primeiro robot púxose en uso na liña de produción de General Motors en 1961, principalmente para extraer pezas dunha máquina de fundición a presión. A maioría dos manipuladores universais accionados hidráulicamente (Unimates) foron vendidos nos anos seguintes, utilizados para a manipulación de partes do corpo e soldadura por puntos. Ambas aplicacións tiveron éxito, o que indica que os robots poden funcionar de forma fiable e garantir unha calidade estandarizada. Pronto, moitas outras empresas comezaron a desenvolver e fabricar robots industriais. Naceu unha industria impulsada pola innovación. Non obstante, este sector levou moitos anos a ser realmente rendible.

2. Stanford Arm: un gran avance en robótica O innovador "Stanford Arm" foi deseñado por Victor Scheinman en 1969 como prototipo dun proxecto de investigación. Era estudante de enxeñaría no Departamento de Enxeñaría Mecánica e traballou no Laboratorio de Intelixencia Artificial de Stanford. O "Stanford Arm" ten 6 graos de liberdade, e o manipulador totalmente electrificado está controlado por un ordenador estándar, un dispositivo dixital chamado PDP-6. Esta estrutura cinemática non antropomórfica ten un prisma e cinco articulacións revolutivas, o que facilita a resolución das ecuacións cinemáticas do robot, acelerando así a potencia de cálculo. O módulo de accionamento consta dun motor de corrente continua, un accionamento harmónico e un reductor de engrenaxes cilíndricas, un potenciómetro e un tacómetro para a retroalimentación de posición e velocidade. O deseño posterior do robot estivo profundamente influenciado polas ideas de Scheinman.

3. O nacemento do robot industrial totalmente electrificado En 1973, ASEA (agora ABB) lanzou o primeiro robot industrial do mundo controlado por microordenador e totalmente electrificado IRB-6. Pode realizar un movemento de traxecto continuo, que é un requisito previo para a soldadura e procesamento por arco. Infórmase de que este deseño demostrou ser moi robusto e que o robot ten unha vida útil de ata 20 anos. Na década de 1970, os robots estendéronse rapidamente á industria do automóbil, principalmente para soldar e cargar e descargar.

4. Deseño revolucionario de robots SCARA En 1978, Hiroshi Makino desenvolveu un robot de montaxe selectivo conforme (SCARA) na Universidade de Yamanashi, Xapón. Este emblemático deseño de baixo custo de catro eixes adaptouse perfectamente ás necesidades de montaxe de pezas pequenas, xa que a estrutura cinemática permitía movementos de brazos rápidos e compatibles. Os sistemas de montaxe flexibles baseados en robots SCARA cunha boa compatibilidade de deseño de produtos promoveron moito o desenvolvemento de produtos electrónicos e de consumo de gran volume en todo o mundo.

5. Desenvolvemento de robots lixeiros e paralelos Os requisitos de velocidade e masa do robot levaron a novos deseños cinemáticos e de transmisión. Desde os primeiros días, reducir a masa e a inercia da estrutura do robot foi un dos principais obxectivos de investigación. Unha relación de peso de 1:1 respecto da man humana foi considerada a referencia definitiva. En 2006, este obxectivo foi alcanzado por un robot lixeiro de KUKA. É un brazo robot compacto de sete graos de liberdade con capacidades avanzadas de control da forza. Desde a década de 1980 explorouse e proseguiu outra forma de acadar o obxectivo de conseguir un peso lixeiro e unha estrutura ríxida, é dicir, o desenvolvemento de máquinas-ferramenta paralelas. Estas máquinas conectan os seus efectores finais ao módulo base da máquina mediante 3 a 6 soportes paralelos. Estes chamados robots paralelos son moi axeitados para a alta velocidade (como para agarrar), para a alta precisión (como para o procesado) ou para manexar cargas elevadas. Non obstante, o seu espazo de traballo é máis pequeno que o de robots similares en serie ou en bucle aberto.

6. Robots cartesianos e robots a dúas mans Na actualidade, os robots cartesianos seguen sendo idóneos para aplicacións que requiren un amplo ambiente de traballo. Ademais do deseño tradicional que utiliza eixes de traslación ortogonais tridimensionais, Gudel propuxo en 1998 unha estrutura de cadro de barril con muescas. Este concepto permite que un ou máis brazos robóticos sigan e circulen nun sistema de transferencia pechado. Deste xeito, o espazo de traballo do robot pódese mellorar con alta velocidade e precisión. Isto pode ser particularmente valioso na loxística e na fabricación de máquinas. O delicado funcionamento das dúas mans é crucial para tarefas complexas de montaxe, procesamento de operacións simultáneas e carga de obxectos grandes. O primeiro robot sincrónico de dúas mans dispoñible comercialmente foi introducido por Motoman en 2005. Como un robot de dúas mans que imita o alcance e a destreza dun brazo humano, pódese colocar nun espazo onde traballaban previamente os traballadores. Polo tanto, os custos de capital pódense reducir. Presenta 13 eixes de movemento: 6 en cada man, máis un único eixe para a rotación básica.

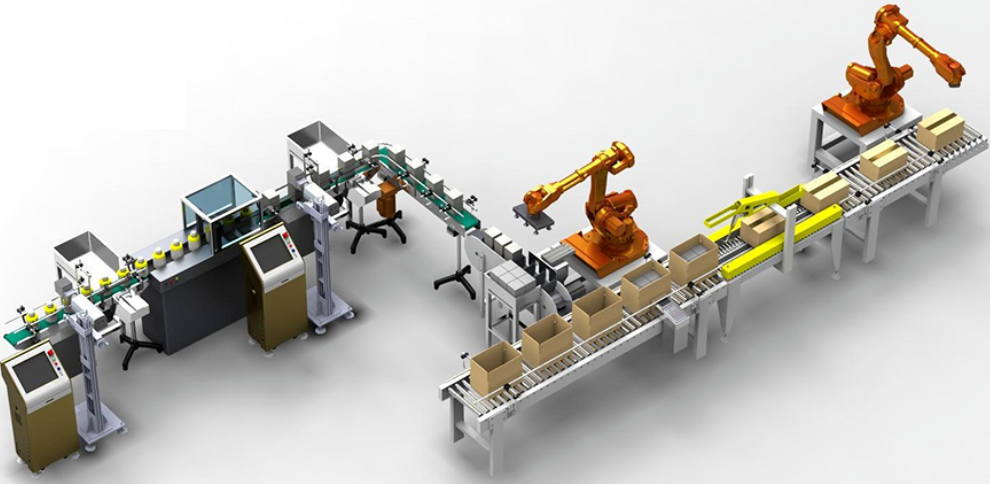

7. Robots móbiles (AGV) e sistemas de fabricación flexibles Ao mesmo tempo, xurdiron os vehículos guiados automáticos (AGV) de robótica industrial. Estes robots móbiles poden moverse por un espazo de traballo ou utilizarse para cargar equipos punto a punto. No concepto de sistemas de fabricación flexibles automatizados (FMS), os AGV convertéronse nunha parte importante da flexibilidade do camiño. Orixinalmente, os AGV confiaban en plataformas preparadas previamente, como fíos ou imáns incorporados, para a navegación en movemento. Mentres tanto, os AGV de navegación gratuíta úsanse na fabricación e na loxística a gran escala. Normalmente, a súa navegación baséase en escáneres láser, que proporcionan un mapa 2D preciso do entorno real actual para o posicionamento autónomo e a evitación de obstáculos. Desde o principio considerouse que a combinación de AGV e brazos robóticos era capaz de cargar e descargar máquinas ferramentas automaticamente. Pero de feito, estes brazos robóticos teñen vantaxes económicas e de custo só en determinadas ocasións concretas, como dispositivos de carga e descarga na industria de semicondutores.

8. Sete grandes tendencias de desenvolvemento dos robots industriais A partir de 2007, a evolución dos robots industriais pode estar marcada polas seguintes grandes tendencias: 1. Redución de custos e mellora do rendemento - O prezo unitario medio dos robots baixou a 1/3 do prezo orixinal dos robots equivalentes en 1990, o que significa que a automatización é cada vez máis barata e máis barata. capacidade, tempo medio entre fallos MTBF) melloráronse significativamente. 2. Integración da tecnoloxía de PC e compoñentes informáticos: a tecnoloxía de ordenadores persoais (PC), o software de calidade do consumidor e os compoñentes preparados que trouxo a industria das TI melloraron efectivamente a rendibilidade dos robots.- Agora, a maioría dos fabricantes integran procesadores baseados en PC, así como programación, comunicación e simulación no controlador, e utilizan o mercado de TI de alto rendemento para mantelo. 3. Control colaborativo de varios robots: pódense programar, coordinar e sincronizar varios robots en tempo real a través dun controlador, o que permite que os robots traballen xuntos con precisión nun único espazo de traballo. 4. Uso xeneralizado dos sistemas de visión – Os sistemas de visión para o recoñecemento de obxectos, o posicionamento e o control de calidade están a formar parte cada vez máis dos controladores de robots.5. Rede e control remoto: os robots conéctanse á rede mediante bus de campo ou Ethernet para un mellor control, configuración e mantemento.6. Novos modelos de negocio: os novos plans financeiros permiten aos usuarios finais alugar robots ou que unha empresa profesional ou mesmo un provedor de robots opere unha unidade de robot, o que pode reducir os riscos de investimento e aforrar diñeiro.7. Popularización da formación e a educación: a formación e a aprendizaxe convertéronse en servizos importantes para que máis usuarios finais recoñezan a robótica. – Os materiais e cursos multimedia profesionais están deseñados para formar enxeñeiros e traballadores para que poidan planificar, programar, operar e manter as unidades robotizadas de forma eficiente.

、

Hora de publicación: 15-Abr-2025